|

このように、粘土に合わせた大きさの型枠を作ったことになります。シリコンを流し込んだ時に、パーツが完全に隠れるだけの深さを確保することに注意しましょう。 |

|

パーツと粘土のすき間を埋めたのと同じ要領で、方眼紙の壁と粘土のすき間も密着させましょう。ここまでの準備が整ったら、型枠の内側に、シリコンスプレーを吹き付けます。詳しい手順については、こちらをクリックしてご覧ください。 |

|

スプレーを吹き付けたら、硬化剤と混ぜ合わせたシリコンを流し込みます。画像のように、つまようじの先端を使って、ダボの中から空気を追い出すようにして、極々少量ずつ流し込んで行きます。詳しくはこちらでも解説しております。 |

|

画像のように、ダボ穴とパーツの周囲を優先的に、空気が入らないように気を付けつつ、慎重に流し込んでおきます。 |

|

パーツの表面がシリコンで被われたら、残りは一気に流し込んでしまいましょう。ただし、ここでもなるべく空気が入らないよう、充分気を付けます。 |

|

流し込み第一段階終了です。平らな面が出ているところに置いて、静かに硬化を待ちましょう。 |

|

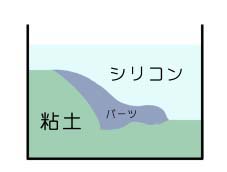

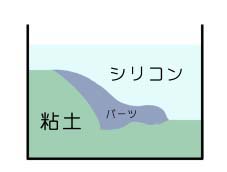

ここまでの作業により、パーツと粘土とシリコンの関係は、左の図のような状態になっているわけです。 |

|

シリコンが完全に硬化したら、型枠を外し、粘土を引きはがします。シリコンに付着した粘土は、丁寧に取り除いておきましょう。 |

|

シリコン型から、パーツを取り外してみました。とりあえず大きな気泡も入らず、キレイに型が取れているようで一安心です。 |